+8613256742787

Máquina de corte a laser de metal, Máquina de corte a laser de fibra, Fornecedor de máquinas de corte a laser, Máquina de marcação a laser, Máquina de marcação a laser de fibra...

Serviço de porta

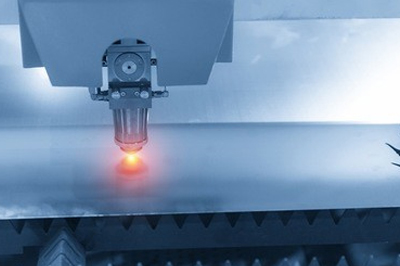

Comparado com o método de corte tradicional, o corte a laser tem as características de alta velocidade de corte, alta precisão de corte e boa flexibilidade de processamento. É amplamente utilizado no corte de chapas. No entanto, devido à complexidade do corte a laser, existem muitos fatores que afetam a qualidade do corte, como a potência do laser, a posição do foco, o diâmetro do bico e a altura. Se o controle não for adequado, é fácil ter problemas de qualidade óbvios, como rebarbas, queimaduras, superfície de corte áspera e não pode atender às necessidades reais de processamento. Para prevenir ou reduzir a ocorrência de problemas de qualidade do corte a laser: Antes de cortar, defina os parâmetros de processo relevantes de acordo com o material e a espessura da placa; no corte, uma vez que o problema de qualidade ocorra, analise e descubra os fatores que causam o problema de qualidade, ajuste o processo relacionado. Parâmetros para melhorar a qualidade do processamento.

Hoje vamos discutir brevemente os principais fatores que afetam a qualidade do corte e como controlá-lo adequadamente.

1.Laser power

A quantidade de potência do laser no momento do corte depende principalmente da natureza do material que está sendo cortado e do tipo de corte necessário. Porém, de maneira geral, pode-se concluir que quanto maior a força, maior a espessura do material que pode ser cortado, e a velocidade de corte e a largura da fenda também aumentam; a potência do laser necessária para diferentes tipos de corte é corte por gaseificação> corte por fusão> corte por oxigênio. Diferentes materiais de corte corresponderão à melhor potência do laser, e a determinação da melhor potência deve ser julgada pelo corte e observação reais. Em geral, se a potência real for maior do que a potência ideal, a zona afetada pelo calor em torno do corte será ampliada e os cantos agudos serão até mesmo parcialmente derretidos, fazendo com que pareça uma forma arredondada, afetando assim o efeito de corte. . Quando a potência real é menor do que a potência ideal, a aspereza da parte inferior da superfície de corte se deteriora e a escória fica cada vez mais difícil de remover.

Uma vez que o estado de pulverização catódica da faísca durante o processo de corte é diretamente afetado pelo fluxo do metal fundido na fenda, a determinação da potência ideal do laser pode ser julgada pelo estado de ignição da pulverização catódica durante o processo de corte. Se a seleção da potência for apropriada, o estado da faísca deve ser reto e concentrado, ligeiramente atrasado, mas na mesma direção da direção de corte, delgado.

2. Tipo de gás auxiliar e sua pressão

O gás auxiliar geralmente é oxigênio, nitrogênio, gás inerte ou ar comprimido, e a qualidade e capacidade de processamento são afetadas pelo tipo de gás. Quando o oxigênio é usado como um gás auxiliar, a inflamabilidade do oxigênio melhora a velocidade de corte e melhora a capacidade de corte, mas ao mesmo tempo, um filme de óxido é formado na superfície do material de corte devido à reação química, que se torna uma limitação de uso de oxigênio. Quando nitrogênio ou ar é usado como gás auxiliar, a escória pode ser evitada de maneira eficaz. Em resumo, o tipo de gás é diferente, o efeito e a velocidade de corte são diferentes, a velocidade de corte com oxigênio é a mais rápida, o efeito de corte com nitrogênio é o melhor e o custo do corte com ar é o mais baixo.

3. Posição de foco

A posição do foco afeta a largura da fenda, a inclinação, a aspereza da superfície de corte, o estado de aderência da escória e a velocidade de corte. Somente quando o laser obtém a densidade máxima de energia na superfície do material processado, a faixa de fusão é mais estreita e pode ser processada com alta precisão. Quer o foco seja movido para cima ou para baixo, a fenda superior do material usinado é alargada. Quanto menor for o diâmetro do feixe na posição do foco e quanto menor for a profundidade focal da lente de comprimento focal curto, maior será a extensão do kerf superior em função da posição do foco.

4. Elementos relacionados de materiais de processamento

Quando uma máquinaComo o material é processado por meio de um cortador a laser, por um lado, a condição da superfície do material afeta a estabilidade da absorção do feixe de laser e, por outro lado, a forma do processamento também afeta a difusão do calor.

Material: diferentes materiais têm diferentes taxas de absorção para lasers, portanto, diferentes materiais têm diferentes adaptabilidades de corte. Deve-se notar que materiais com alta refletividade, como cobre e alumínio, não são propícios à formação de manchas, portanto, os requisitos para a máquina de corte são maiores.

Espessura: À medida que a espessura da folha aumenta, a potência do laser necessária fica cada vez maior e a velocidade de corte necessária fica cada vez menor. Ao cortar chapas grossas, se a potência não for suficiente e a velocidade de corte for muito rápida, não é fácil cortar.

Estado da superfície: a rugosidade da superfície e a camada de óxido da superfície afetarão a taxa de absorção da superfície até certo ponto. Em geral, quanto mais plana for a superfície do material, melhor será a qualidade do corte. Portanto, em vários lugares, o desempenho de corte do material pode ser melhorado alterando o estado da superfície do material.

Em geral, para obter um maior efeito de corte, a seleção dos parâmetros do processo antes do corte e a análise dos problemas de qualidade após o corte são indispensáveis. Melhore o processamento analisando atempadamente os problemas de qualidade e ajustando os parâmetros de processo relevantes.

Nenhum

Nenhum

Owen Brooklyn

A partir de Canada

Postar uma avaliação em 02 de dezembro de 2020

Martindale

A partir de Canada

Postar uma avaliação em 02 de dezembro de 2020